mat. prasowe

mat. prasowe

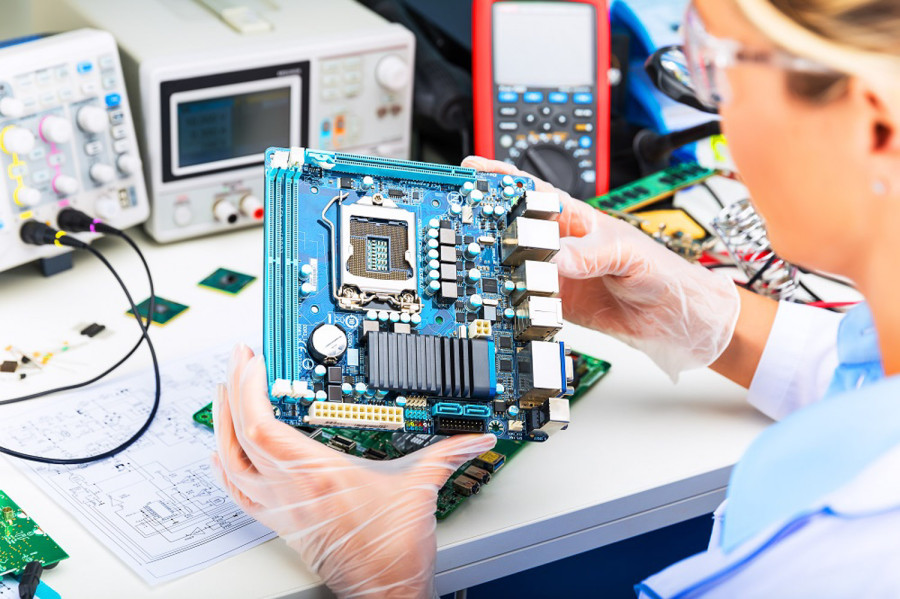

Produkcja elektroniki to proces składający się z wielu etapów. Żeby powstały płytki PCB trzeba przeprowadzić szereg operacji obróbkowych, w tym m.in. nawiercić laminat, poddać go metalizacji, pokryć powłoką z cyny, wytrawić, nałożyć soldermaskę, stworzyć warstwę opisową, pociąć i wyfrezować. Później na tak przygotowanych płytkach montuje się komponenty elektroniczne m.in. rezystory, kondensatory, diody, oporniki czy tranzystory. W tym celu w zależności od potrzeb i oczekiwań klienta można wykorzystać montaż SMT powierzchniowy lub montaż THT przewlekany.

Mimo użycia najnowszych technologii na każdym z etapów może dojść do błędów, które obniżałyby jakość płytek. Żeby wykluczyć pomyłki w procesie produkcji, wykonuje się testy. Jakie rodzaje testów przeprowadza się najczęściej?

Podstawą są testy elektryczne. Pozwalają skontrolować, czy na płytkach PCB nie dochodzi do zwarć albo nie ma przerw w ścieżkach. Jak się to robi? Nowoczesne maszyny mierzą rezystancję przejścia pomiędzy punktami testowymi i rezystancję upływu pomiędzy każdą ze ścieżek a ścieżkami, które znajdują się w pobliżu.

Coraz częściej korzysta się z metody testowania flying probe (FP). W przypadku flying probe sondy pomiarowe przemieszczają się w trzech osiach, żeby sprawdzić stan płytek pod wspomnianymi kątami. Całość zajmuje stosunkowo niewiele czasu, dlatego FP może być stosowana zarówno do kontroli płytek prototypowych, jak i do produkcji seryjnej. Producent elektroniki, który wykorzystuje FP to m.in. firma Printor (https://printor.pl).

Oprócz tego często używa się testów optycznych. Automatyczna inspekcja optyczna (AOI, ang. Automated Optical Inspection) umożliwia sprawdzenie jakości montażu powierzchniowego. Kamera 2D lub 3D, która porusza się nad płytką PCB, wykonuje zdjęcia, a później jest w stanie porównać obraz widziany z obrazem z biblioteki prezentującym właściwie ułożone komponenty i wychwycić ewentualne błędy. Chodzi nie tylko o brak wybranych elementów w miejscach, w których powinny się znaleźć, lecz także ich zamianę na inne lub o niedokładne lutowanie.

W części przypadków – kiedy podzespoły mają być zamontowane w urządzeniach działających w trudnych warunkach, to znaczy w dużym zapyleniu, wysokiej wilgoci albo narażonych na nagłe zmiany temperatur – producenci płytek drukowanych przeprowadzają również badanie czystości jonowej (Ionograph). Każdy etap wytwarzania płytek PCB niesie za sobą ryzy

ko zanieczyszczeń, dlatego w ramach tego typu testów sprawdza się, czy na obwodach nie zostały elektrolity, które mogą się przyczynić do elektromigracji. Jak obecność elektrolitów wpływa na płytki? Jest w stanie spowodować ich uszkodzenie i tym samym wpłynąć na pracę gotowych urządzeń elektronicznych. Jak wygląda badanie czystości jonowej? Płytki zanurza się w zbiornikach ze specjalnym roztworem i bada stężenie jonów, jakie zostały uwolnione do roztworu. Na tej podstawie ocenia się poziom zanieczyszczeń na powierzchni podzespołu.

Czasami po montażu komponentów elektronicznych przeprowadza się także In Circuit Test (ICT). W jakim celu się go wykonuje? Żeby skontrolować, jakie są rzeczywiste wartości zamontowanych elementów. System pomiarowy wpina się pozłacanymi igłami w specjalnym adapterze w środek obwodu, który ma być poddany badaniu. System kontaktuje się z punktami testowymi płytki, co pozwala sprawdzić, czy komponenty są zamontowane prawidłowo, mają odpowiednie wartości, nie pojawiły się przerwy w ścieżkach albo nie dochodzi do odwrotnej polaryzacji.

Dodatkowa usługa oferowana przez wybranych producentów elektroniki to testy funkcjonalne. W ramach tego typu testów sprawdza się rzeczywiste działanie płytek PCB. Aparatura przeznaczona do testowania jest w stanie symulować warunki pracy, w których ma docelowo pracować obwód drukowany. W ten sposób można zyskać stuprocentową pewność, że podzespół będzie funkcjonować prawidłowo.

Ursynów znów głosuje. Aż 97 kandydatów!

Znowu jakaś radna zgarnie cały budżet na swoje dyrdymały?

Nick

18:29, 2025-06-04

Szkolna ulica na Koncertowej nie zdaje egzaminu

Nie mieści się w głowie lewaków od tęczowego Rafała niestety wciąż prezydenta Warszawy, że ktoś nie chce korzystać z ich ścieżek rowerowych i komunikacji miejskiej. Na wszelki wypadek postawią zakaz wjazdu i zlikwidują kolejne miejsca parkingowe.

Wck

17:47, 2025-06-04

Dzień marzeń na Ursynowie!

Jakim trzeba być przegrywem, żeby licytować krawat trzaskowskiego?

Rudy

14:17, 2025-06-04

Wpłaciłeś na te zbiórki? To było oszustwo!

To *%#)!& bez skrupułów.

Zorro

14:04, 2025-06-04